Un peu d’histoire de la distillation

Les premières heures de la distillation restent à ce jour un peu floues. Alors que l’on a retrouvé, en Irak et en Inde, des vestiges de vases datant du IIème millénaire avant JC et semblant avoir été utilisés pour produire des essences de végétaux, la première trace écrite revient à Aristote au IIIème siècle avant JC. Il y décrivait la façon de dessaler l’eau de mer par évaporation. Les premiers principes étaient posés mais on était encore loin de la distillation telle que l’on la connaît aujourd’hui.

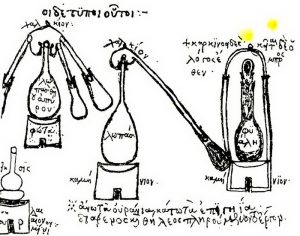

C’est autour du premier siècle après JC que l’art des alchimistes s’est épanoui en Egypte et que les premiers véritables appareils distillatoires ont pris forme. Utilisés à des fins médicinales ou pour la parfumerie avant tout, ils font partie des bases de la chimie moderne. Les Grecs décrivent précisément ces appareils lors du IIIème siècle, puis les arabes poussent la recherche plus loin encore en mettant au point de multiples inventions dont « l’Al Ambiq », et en produisant diverses préparations aromatiques alors regroupées sous le nom générique « Al Khôl » (« la chose fine »). Les boissons alcoolisées sont quant-à elles nommés « Araq » (« sueur »), ce qui rejoint l’étymologie latine de la distillation : « destillatio » : « écouler goutte à goutte ».

C’est au XIIIème siècle que les occidentaux s’emparent de ces techniques pour élaborer des eaux-de-vie de vin, alors utilisées comme remèdes en tous genres, ou encore comme conservateurs pour les vins, ce qui donnera naissance aux vins doux naturels comme le Banyuls ou le Porto. Au XIVème siècle, l’apparition de dispositifs permettant le refroidissement de la condensation va considérablement améliorer la méthode, et les alcools distillés deviennent des produits de consommation.

Les premières distillations d’eau-de-vie de canne à sucre ont certainement eu lieu dès le XVIème siècle au Brésil, aux premiers temps de la colonisation du nouveau monde : il s’agissait de la Cachaça. Cette distillation de pur jus de canne était déjà d’une qualité intéressante, comparée à ce qui se faisait ailleurs dans la Caraïbe. On n’y produisait alors ni d’un rhum de mélasse, ni d’un rhum agricole, mais d’un alcool grossier appelé tafia, élaboré à partir des écumes qui débordaient des chaudières où l’on fabriquait le sucre. Au milieu du XVIIème siècle, on a décidé de valoriser la mélasse en la distillant, ce qui a amélioré le tafia obtenu, mais il n’était toujours pas du meilleur goût et était réservé aux esclaves et aux plus pauvres.

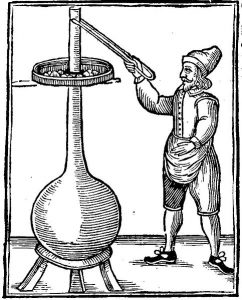

Les alambics rudimentaires employés pour distiller le tafia (ou la « guildive ») ont été remplacés par les « pot-stills » à la fin du XVIIème siècle dans les possessions anglaises, et dès le début du XVIIIème siècle dans les îles Françaises par le Père Labat, qui a introduit des alambics d’inspiration Charentaise et la double distillation. Ces techniques ont révolutionné le tafia qui a pris au même moment le nom de rhum et qui a commencé à être de plus en plus convoité.

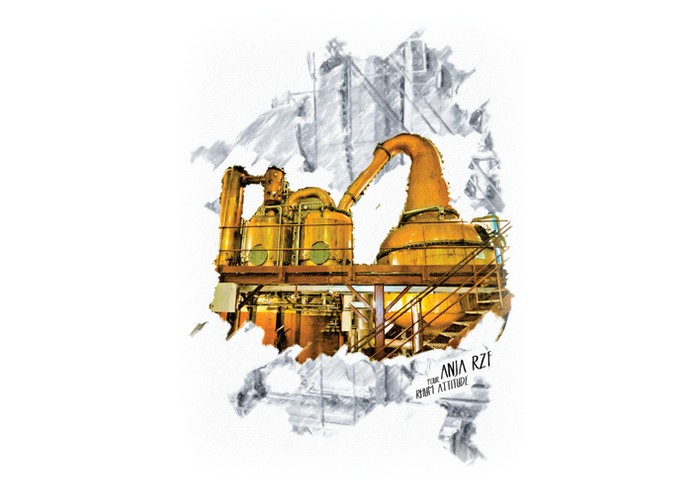

L’apparition de la colonne à distiller au début du XIXème siècle a bouleversé le monde du rhum en introduisant une manière beaucoup plus efficace de produire de l’alcool, ce qui a conduit aux distilleries industrielles de grande envergure que l’on connaît aujourd’hui. Cependant, certaines distilleries ont conservé leur savoir-faire artisanal, en cohabitation ou non avec des installations très modernes, et les distillations « primitives » de rhum subsistent encore au Brésil et à Haïti par exemple.

Les principes de la distillation

Le principe de base de la distillation est de séparer les éléments contenus dans un liquide en fonction de leur degré d’évaporation. On chauffe l’alambic afin d’obtenir la température voulue et on récupère les vapeurs dans un condensateur afin qu’elles regagnent leur forme liquide. Par exemple, l’éthanol s’évapore à 78,4°C, alors que l’eau devient vapeur à 100°C. Les autres composantes, et surtout les composantes aromatiques du rhum, ont différents degrés d’évaporation, et l’art du distillateur réside dans le fait de pouvoir sélectionner les éléments désirables créés lors de la fermentation et se débarrasser des indésirables.

Il ne s’agit donc pas d’obtenir l’alcool le plus pur au sens technique du terme, mais d’obtenir un rhum qui aura des arômes intéressants, plus ou moins concentrés, lourds ou légers, en fonction de ce que l’on recherche.

La distillation est une étape importante dans la fabrication d’un rhum, car outre le fait qu’elle va séparer les bons arômes des mauvais, elle va aussi avoir un impact sur la texture du rhum et sur son équilibre. Un rhum bien distillé ne procurera pas de brûlure de l’alcool et aura par exemple un côté fondant suivant la quantité de glycerol que l’on aura réussi à retenir.

Les différents alambics

La distillation discontinue

On qualifie cette distillation de « discontinue » car elle se fait par cuvées : on charge l’alambic, on distille, on nettoie, puis on recharge et ainsi de suite.

Lorsque l’on passe une fois le moût (jus de canne ou de mélasse fermenté) dans l’alambic, on récolte un distillat entre 25 et 35% d’alcool environ. Pour concentrer davantage le distillat, on le repasse une deuxième fois, et cette fois la concentration en alcool est d’environ 60%.

La modernisation progressive des alambics a permis d’encore augmenter ce rendement en alcool, notamment à l’aide d’appareils de rectification qui permettent « d’épurer » le distillat. D’autre part, les alambics à retors permettent de distiller en une seule passe, mais toujours en discontinu, par cuvées.

Les alambics, qu’ils soient Charentais, Irlandais ou Écossais, sont en cuivre. Ce métal a un effet catalysant qui améliore les réactions chimiques dans l’alambic. La forme de l’alambic et donc le temps que passent les vapeurs au contact du cuivre sont ainsi primordiaux.

La sélection des arômes se fait en quelque sorte « manuellement », car le contrôle de la distillation est entre les mains de la personne qui opère l’alambic. Après la montée en chauffe, le distillateur voit s’écouler « les têtes », les premières gouttes dont on va se séparer car elles contiennent des substances dangereuses comme le méthanol, mais aussi des arômes indésirables. Ensuite vient « le cœur », la « bonne chauffe ». C’est là qu’il faut maintenir une température idéale pour recueillir le meilleur distillat, avant d’arriver aux « queues », qui constituent les vinasses dépourvues d’alcool mais chargées d’arômes désagréables.

Le degré d’alcool du distillat suit une courbe ascendante puis descendante jusqu’à l’épuisement en alcool du moût.

La distillation continue

La distillation continue se fait dans des colonnes de distillation. Le principe est différent car ici on ne parle pas de têtes ou de queues. Le degré d’alcool du distillat est constant tout au long de l’opération qui ne se fait plus par cuvée, mais en continu.

Voici comment cela fonctionne : de la vapeur est injectée à la base de la colonne, et le moût est envoyé depuis le sommet. Le moût descend au cœur de la colonne qui est munie de plateaux où la vapeur va rencontrer le moût. Ce dernier va « barboter » sur les plateaux et l’alcool ainsi que les composantes aromatiques vont remonter par évaporation.

Les premiers plateaux sont dédiés à la concentration, il en ressortira un alcool à 60-70% environ. Il est intéressant que cette partie au moins soit en cuivre afin que la réaction de catalyse s’effectue, à la manière d’un alambic. Les plateaux du bas sont appelés « plateaux d’épuisement » et récupèrent les composantes les plus lourdes pour les évaporer également. Les vinasses sont évacuées en bas de la colonne.

Pour maximiser la concentration en alcool, on a inventé des installations avec des colonnes plus grandes, ou encore des installations avec plusieurs colonnes. La double colonne offre des distillats légers mais gardant des caractéristiques du moût d’origine, alors que les grandes installations multi-colonnes sont prévues pour fabriquer des alcools neutres, très purs.

La diversité du monde du rhum

La diversité du monde du rhum réside sans doute en grande partie dans les procédés de distillation. Certaines distilleries travaillent avec des colonnes simples en cuivre, les colonnes créoles. C’est le cas de la Martinique, de la Guadeloupe, de la Guyane ou de certaines distilleries de la Réunion (Savanna). Ces colonnes traditionnelles sont capables de produire des rhums très aromatiques.

Les producteurs de rhums de style anglais sont souvent équipés d’alambics à repasse et de colonnes. En Jamaïque, on va la plupart du temps préférer le 100% distillation discontinue, pour produire des rhums très lourds (Worthy Park, Hampden). A la Barbade, on cherche généralement l’équilibre en assemblant des rhums issus de colonne et des rhums issus d’alambics (Foursquare, Mount Gay).

Certaines distilleries, comme à Antigua (English Harbour), utilisent uniquement une double colonne en acier.

Cependant, certaines grandes distilleries sont pourvues de tout l’arsenal, afin de proposer des rhums aux profils bien variés. C’est le cas de Demerara Distillers au Guyana, qui possède aussi bien de vieux alambics, des colonnes anciennes et modernes, ainsi qu’une installation multi colonnes.

Trinidad Distillers fonctionne quant-à elle avec une installation de 5 colonnes.

Dans le monde des rhums d’Amérique Latine, la plupart des distilleries sont de grands complexes multi-colonnes qui produisent des rhums assez légers, mais Diplomatico possède toute une collection d’appareils allant de l’alambic ancien aux colonnes géantes.

Parmi tout cela, il y a des exceptions, comme Appleton en Jamaïque qui pratique l’assemblage à la manière de la Barbade. Et puis il y a des alambics hybrides, surmontés d’une petite colonne comme chez Rhum Rhum, ou par une plus grande comme chez Mana’o ou Manutea.

Il y a aussi les cachaças qui sont traditionnellement distillées en une seule passe en alambic, ou encore les alambics modifiés des Clairins, etc etc…

Nous avons fait une liste de rhums à découvrir en fonction de leur style, vous la retrouverez dans notre article sur l’élaboration du rhum et les différents styles de rhum.

C’est cette diversité qui fait la richesse du rhum (qui fait aussi que l’on s’emmêle parfois les pinceaux) et qui montre que chaque façon de faire a son utilité. Les rhums lourds ont leur public et sont un atout majeur dans les assemblages, tout comme les rhums légers qui sont également indispensables à la mixologie. Il ne s’agit en aucun cas, comme on peut parfois le constater, de voir s’affronter les méthodes de distillation. Comprendre ces méthodes permet plutôt de savoir ce que l’on boit et pourquoi on le paie, et permet aussi de comparer ce qui est comparable.

Je crois que vos articles m’ont rendu amoureux de ce domaine.

Merci beaucoup, nous sommes très heureux de partager notre passion et de faire de nouveaux émules 🙂

Vraiment très intéressant à lire. Félicitation !!!

Je me pose tout de même une question pour le rhum agricole. Il est noté que la canne est arrosée avant pressage.

Il y a t-il une addition d’eau à mettre dans le jus de canne avant fermentation ? Et quel sont les volumes ?

Merci

Merci pour ce gentil commentaire 🙂

La canne est souvent imbibée d’eau pour en tirer un maximum de jus lors de pressages successifs, bien que ce ne soit pas systématiquement le cas.

En l’absence d’imbibition de la canne, lorsqu’une seule presse est effectuée, le jus est parfois dilué afin d’éviter qu’un taux de sucre trop important ne nuise à une bonne fermentation. Le volume de cette dilution est ajusté en fonction du volume de vesou et du brix mesuré.

Le chiffre est à prendre au conditionnel, mais il me semble que la fermentation deviendrait difficile au delà de 18° brix.

Confirmation que les occidentaux ont d’abord distillé les céréales dans les îles anglophones (Irlande, Écosse, Galles) avant d’utiliser le procédé pour le raisin ?

Bonjour, il y a un point d’interrogation qui subsiste dans mon esprit concernant les différents modes de distillation. Avec les alambics “traditionnels” européens les premières gouttes sont jetées car il y a une présence de méthanol. Qu’en est il des distillations réalisées avec une colonne créole? merci

Bonjour, et merci pour cette question. En effet, en alambic traditionnel, on jette les premières gouttes et les dernières, respectivement appelées “têtes” et “queues” de distillation, le bon alcool étant appelé “cœur de chauffe”. On conserve cependant ces têtes et ces queues pour les remettre dans la distillation suivante, ce qui va permettre de les épurer.

Dans le cas de la distillation continue en colonne, on pourrait dire que toutes ces opérations sont effectuées en même temps. C’est-à-dire que l’on assiste à plusieurs distillations à la chaîne, chaque plateau de la colonne pouvant être comparé à un alambic. De plus, les composés les plus volatils (dont le méthanol) peuvent être réinjectés dans la colonne, par un système de reflux, ce qui les épure encore considérablement au fur et à mesure du processus. Au final, il ne reste que des quantités véritablement infimes de méthanol dans le produit final.